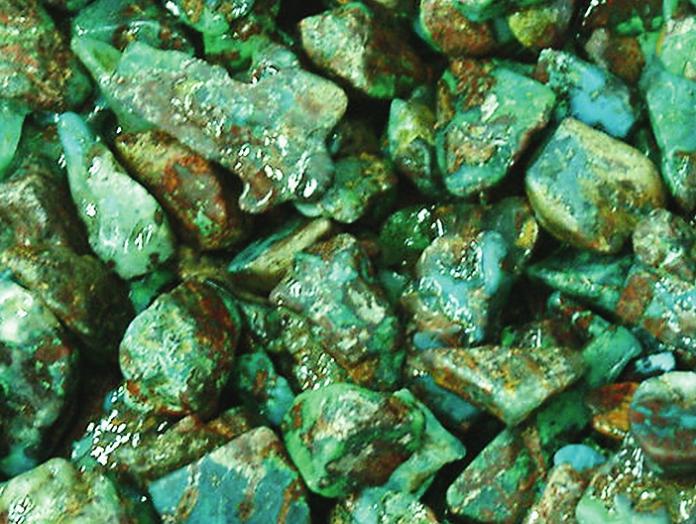

燃烧的孔雀石

青铜器的发明是一个划时代的进步。

早在几千年前的新石器时代,我国古代的先民在采集石料制作石器的时候,就发现了自然界中天然的纯铜块,呈紫红色,所以又称红铜。人们把这些红铜采集起来,锤锻、打磨成为小刀、小锥或小件的装饰品来使用。

在自然界里还存在着铜矿石,常见的有孔雀石,这是一种碱或碳酸铜矿,因颜色呈蓝绿色,很漂亮,就像孔雀的羽毛,所以人们很喜爱,把它制作成项链来佩戴。

岁月流逝,慢慢地,人们在劳作之后,大家围在篝火旁载歌载舞或取暖时发现,孔雀石偶然掉在炭火中,经高温会熔融成为铜液,冷却凝固时可以随意成形。于是,在新石器时代晚期,古代的先民终于发明了用孔雀石加木炭冶炼并铸造红铜的技术,从此,红铜器开始出现了。在考古学上,这个时期又被称为红铜时代,或铜石并用时代。但是,由于红铜的硬度低,不适宜制作生产工具,所以,在生产中发挥的作用不大。

渐渐地,人们经过了长期的生产实践又发现了锡矿石,这是一种氧化锡矿,从而又学会了用锡石加木炭冶炼锡的技术。在普遍地掌握了冶铜术与冶锡术的基础上,人们又创造性地发明了用红铜加锡熔炼为青铜合金的技术,而且认识到青铜比红铜具有更大的优越性。首先是硬度大。红铜的硬度为布林氏硬度计的35度,若加锡5%,其硬度就提高为68度;加锡10%,即提高为88度。并且经锤锻后,硬度进一步提高。如加锡10%的青铜,经锤锻后,硬度增至228度。其次,青铜溶液流动性能好,凝固时铸造收缩率很小。就拿铜剑来说,如此铸造的铜剑刃部锋利,轮廓分明,花纹纤细。第三是青铜的化学性能稳定,耐腐蚀,可以长期保存。因此,古代的先民在发明了青铜冶铸技术以后,就广泛地使用青铜来制作各种生产工具、兵器和生活用器等。

孔雀石

青铜是红铜和锡、铅的合金。因为自然界可采集的纯铜很少,所以,青铜器大量的铸造必须依靠铜矿的开采和冶炼。中国铜矿的资源,是商周铸造业发展的物质基础。中国古代青铜器遗存数量之多,说明古代铜矿的开采和冶炼具有相当的规模。迄今为止,考古工作者发现了几处大型的矿冶遗址,这为研究古代冶金史填补了一项空白。

一、湖北省大冶铜绿山矿冶遗址

湖北省大冶铜绿山古铜矿遗址是迄今为止我国保存最完好、采掘时间最早、冶炼水平最高、规模最大的古铜矿遗址,其中包括铜绿山、大岩阴山、小岩阴山等,发掘考证确认古采冶遗址范围2000平方米。

1973~1979年,陆续发掘、清理出7个露天采场和18个保存完好、规模宏大的地下开采区,有竖井(包括斜井、盲井)199座,大小平巷177条,井巷总长8000余米,老窿采空区达70多万立方米;古冶炼场50余处,古炼铜炉数十座(其中春秋时期的8座,战国时期的6座,宋代的17座),古代炼铜炉渣的分布面积约14万平方米,有50万~60万吨。经推算,前后共产铜8万~12万吨,采挖出的矿石不少于150万吨。

铜绿山里有前后两个时期的采铜和冶铜遗址,前期属春秋时期或稍早,后期属战国至汉代。铜绿山蕴藏有丰富的铜铁矿床,古矿井主要集中在大理岩与火成岩的接触带上。这里氧化富集带中矿石的含铜品位可达5%~8%,主要有孔雀石、赤铜矿、自然铜等。古代工匠为掘取铜矿石,开凿竖井、平巷与盲井等,并用木质框架支护,采用了提升、通风、排水等技术。春秋时期的井巷较小,木质方形框架的长宽均为60厘米左右;战国时期井巷增大,框架直径达110~130厘米,并使用辘轳提升矿石及汲出地下水。采掘工具有斧、凿、锄、钻等,春秋矿井中只出土青铜工具,战国矿井中多为铁工具。此外还有木锹、竹筐、藤篓、绳索、木钩、木槽、桶、勺等器具。经清理的春秋时期冶铜炉,由炉基、炉缸、炉身三部分组成。炉基下有风沟,冶炼时可确保炉缸的温度。炉缸设有放铜、排渣的金门。炉身有鼓风口。炼炉附近有工棚遗迹和碎石用的石砧、石球,加工过的矿石及陶片、铜块等。经模拟实验证明,这种竖炉可以连续加料、连续排渣、间断放铜,性能好、炉龄长、操作简便,每炉日产铜不低于300千克。古炉渣总量超过40万吨。经化验,炉渣的酸度适宜,含铜量仅0.7%,说明东周时期的冶铜技术已达到相当高的水平。

铜绿山现代大型露天铜矿

二、辽宁省林西县打井古铜矿遗址

1975~1976年在辽宁省昭乌达盟西喇木伦河以北30千米的林西县官地公社打井村发现了一座古铜矿,经考古发掘,这是商周时期规模较大的矿冶和铸造遗址。大井古铜矿的矿苗都露在地表,上部是氧化矿带,距地表40米以下为硫化矿带,在4号坑的中段坑口曾发现房址,在房址内出土陶器、木炭、炼渣、石刻采矿工具等与采矿、冶炼有关的遗物,还出土了兽骨、禽骨、柳叶形铜剑头以及两百多件石器。通过对炼渣进行分析,发现含铜量尚有1%左右。

打井铜矿遗址在离5号井坑不远的地方曾发现一排炉子,有炼炉8座,炉址旁有鼓风管、炼渣和铸造小件器物的陶范。炉壁为烧红的草拌泥。从烧结的炼渣分析,冶炼温度至少在千度以上。附近出土鼓风套管的残件,也有长40厘米、管径8厘米的比较完整的套管,泥质红褐陶,内壁也有烧熔的炼渣。在4号和6号炉附近出土了4件陶范,范内有弦纹3道,两侧有合范的刻画符号,这是一个包括露天初采、选矿、冶炼、铸造等全套工序的规模较大的古代矿冶和铸造遗址,叠压在矿坑上的房址出土夏家店上层文化套陶鬲,据14C测定年代为距今2700~2900年。

三、湖南省麻阳古矿井遗址

1979年以来,先后在湖南省麻阳古矿井内采集到木槌、绳纹圜底陶罐等标本,经鉴定为东周时期文物,已发现古矿井10处,有一处巷道和木支柱保存较为完整,从遗存的巷道情况看,与铜绿山相似,采掘矿藏首先从地表开始,然后沿着矿脉的走向,自上而下进行斜井开采。为了安全,当时在井内顶部普遍留遗一层矿体作为天然护顶,采区内留有工字形矿柱支撑,在矿柱之间又辅以木支柱,以防止上层的红砂岩塌落。在古矿井内还发现铁锤、铁钻、木撬棍及选矿用的木瓢,舀水的水斗,盛水的大陶罐,照明的陶灯盘等物。这些发现,说明此处采矿方法、使用的工具、安全设施、排水技术等方面都有很大的发展。

四、广西北流铜石岭冶炼遗址

在广西北流铜石岭发现的一处西汉至东汉的冶铜遗址,遗存丰富,有炼炉14座,炉基呈圆座状,尚有炉渣、炭屑、灰烬、孔雀石以及重2.5千克的圆饼形铜锭一块。从炼炉、孔雀石和铜锭共存的情况及地方文献资料记载来看,这是一处专门的冶炼遗址。铜料制好后,再运往各地铸造铜器处。

青铜的冶炼标志着商周社会生产力发展的最高水平,这时,青铜的冶炼是有生产组织和生产规模的。

青铜采冶业是从石器加工和烧制陶器的生产实践中渐渐被认识而产生的。人们在寻找石料和加工的过程中,逐步识别了自然铜与铜矿石。例如被人们称为孔雀石的铜矿石含铜量高,其含铜品位可达10%~20%或更高。这是一种氧化矿,只要同木炭放在炼炉中进行冶炼,加热到1000℃稍高一些,就可以炼出铜来。它又常常与自然铜一起出现,并与铜锈有类似的颜色,因此孔雀石是古代先民最早用于冶炼的铜矿石。

在烧制陶器的过程中积累起来的丰富经验,为青铜的冶铸业提供了必要的高温知识、耐火材料、造型材料与造型技术等条件。例如龙山文化中黑陶和白陶的烧陶温度均与铜的熔点接近。当时使用陶模具制作泥坯和印制花纹等技术与铸铜的模具功能有相似之处;冶铸用的熔炉、水色、型范等都是陶质的用具。炼铜用的木炭也与烧陶所用的燃料是一致的。而在古代采矿、冶炼遗址的附近,几乎都有同时期居民聚落遗址。因此,人们在制作石器时,为寻找原料而出没于这些山丘时,一旦认识了自然铜与孔雀石等铜矿石,那么采掘这些金属原料就有准备了。

硅孔雀石

最早的采矿业是从地表挖掘开始找矿的。当他们发现矿脉或矿带向深部延伸的规律时,人们创造了从地面向地下挖掘竖井,并由竖井底部向四周开拓巷道以寻找矿石和采掘矿石的方法。今天,人们依据巷道的形状将之分为平巷、斜巷等。有时人们在巷道中发现深部还有矿石,于是又从巷道中向下挖竖井,这种井并不直接通向地面,所以人们称之为盲井。用这种方法采掘,一般在井巷中用木质的框架作支护,以防止周围岩石坍塌。他们用榫接或搭接法制作的框架,有效地承受了巷道的顶压、侧压和底压,可以确保坑下采掘人员的生命安全和采掘工作的顺利进行。使用这种方法可以从地面下较深的地段掘取矿石。这比起露天采矿省工省时,是一个进步。从湖北大冶铜绿山、江西瑞昌铜岭等地发现的商周采矿遗迹看到,露天采矿与坑采这两种方法均已采用。当然,从矿区河流中夹带的沙石中淘洗出铜矿也是一个途径。

目前发现的商周古铜矿遗址,大多分布在火成岩与大理岩的接触带上。因为接触带内的岩石破碎,比较容易采掘。又因大气降水和淋滤作用,地表面的铜元素在接触带中相对集中,出现了铜品位自上而下逐渐提高的现象,形成氧化矿富集带。这种条件使它成为古代先民理想的采铜场所。这里的矿石,主要是孔雀石、硅孔雀石、赤铜矿等,都属氧化矿。深部往往有自然铜。大冶的铜绿山,顾名思义,是铜绿色的山丘之意。那里每当大雨过后,表面就暴露出许多绿色的孔雀石的碎块,俯拾即是。因此,它的铜资源在很早以前就被人们开发利用,目前在11号矿体和7号矿体的2号点出现的采矿遗迹,被认为是西周时期或更早的遗存。江西瑞昌的铜岭古矿址内,发现了商代和西周时期的采矿遗迹,出土了与采矿有关的许多遗物。铜岭古矿遗址和铜绿山古矿址一样,矿井中都有当时工匠们所做的木质的方形框架。他们每隔1米左右就在井巷中设置一副,嵌入坑壁。框架的外侧有的衬以壁板或席子。据发掘工作者观察,井巷中的支护设施虽有变形者,但未见一处坍落或损坏,说明它们达到了预期的目的。当时,有的沿着竖井垂直地向深部挖掘,也有的从竖井底部向四周开拓巷道去寻找矿石。用这种方法采矿,可从离地表10~20米深的地方掘取矿石,并从井巷中提升到地面。工匠们使用的工具还很原始,主要是石斧、石凿及木铲、木锹、木锤等,装载用具有竹筐、竹簸箕等。当时已初步解决了采矿中的通风、排水、提升等技术。人们利用井口高低所产生的气压差来调节下部的空气,满足采矿人员在坑下作业时对氧气的需求。人们用绳索和木辘轳将矿石与地下水从竖井中提升到地面,同时将支护用的方形木框等材料运至坑下,使巷道的开拓随矿脉不断延伸。为确保雨水不流到井中,井口还搭有棚盖。以上情况表明了当时的采矿技术已达到一定水平。

当时冶炼铜矿石的方法,是将矿石与木炭放在冶炼炉中进行冶炼。由于这些矿石是氧化矿,因此这种冶炼被称作氧化矿还原熔炼。虽然目前只发现春秋时期的炼铜竖炉,商与西周时的炼炉尚未见到,但是,经过模拟实验证明,春秋时期的冶铜竖炉冶炼性能很好,能持续加料,持续排渣,间断放铜。春秋时期的冶铜技术是在商代与西周时期的冶铜技术的基础上发展来的,出土的商代与西周铜器数量之多,用铜量之大,或许说明当时的冶铜业还是比较发达的,因此有理由认为,商代与西周的冶炼水平也是不低的。衡量冶炼水平高低很重要的一点是炼渣含铜量的多少。因为矿石中二氧化硅(SiO2)的含量越高,炉渣黏度就越大,渣的流动性也差,渣中所含的铜也越多。但若加上熔剂,或进行配矿,则可使炉渣的黏度降低,排渣时的流动性能也好,冷凝时呈薄片状。由于这些地点的矿体是铜铁金属伴生矿,所以炉中的铁矿石在高温下生成的氧化亚铁与二氧化硅结合,降低了炉渣内二氧化硅的含量,黏度降低,炉渣的流动性能好,冷凝后成了薄片状,渣中含的铜也就减少了。春秋时期,冶炼过程中已经掌握了配矿技术,使渣中的含铜率降至0.7%,这是冶炼水平较高的一个表现。可能这种配矿技术在西周时期已经出现了。

据统计,已出土的商代和西周时期的铸有铭文的青铜器有上万件之多,没有铭文的铜器更数倍于此数。商代与西周时期,若无发达的采矿与冶炼业是不可能提供如此大量的铜金属原料的。