制丝技艺

“麻叶层层荷叶光,谁家煮茧一村香,隔篱娇女络丝娘。”“籁籁衣巾落枣花,村南村北响缫车,牛衣古柳卖黄瓜。”苏轼的春日之行常会遇到正在煮茧、缫丝的蚕农,他用诗句描绘了这一火热的劳动场景。

煮茧是制丝过程中的一道关键性工序,包括浸渍、渗透、蒸煮、调整、保护等过程。首先要把茧在50℃~70℃的温水中浸泡2~4分钟。使茧层渗润,并使茧层外面结一层水膜,以增强通水性能,提高抗煮能力;第二步,茧先进行100℃高温渗透,使蒸汽和茧腔内的空气进行置换,然后把茧放进约60℃的低温水中,因温度下降,茧腔内的蒸汽和空气遇冷后急剧收缩,使茧腔外面的压力大于茧腔内的压力,从而让温水渗入茧腔,达到茧层渗润的目的;第三步,对已渗润的茧进行蒸煮,主要作用是使茧腔吐水并煮熟茧层,提高茧层中水的温度,使水分子进入丝胶内部,增大丝胶体积,使其膨润软化,同时利用热汤溶解一部分丝胶;第四步,利用大量热水,使茧层丝胶得到进一步膨润和适当的溶解,使煮熟均匀,同时逐步降低温度,使茧腔徐徐吸水,符合缫丝所需要的沉浮程度;第五步,经蒸煮的茧在出茧以前,先在60℃的低温水中处理1~2分钟,使外层丝胶稍稍凝固,以保护茧层,出茧后将茧置于水温约50℃的茧桶中,水量约为茧子体积的1.5倍。

柞蚕茧需要经过煮茧和漂茧两个过程,才能达到茧丝顺次离解的目的。煮茧使丝胶膨润软化并溶解部分杂质,漂茧是把煮好的柞蚕茧投入含有化学药剂的漂液中,除去茧层中的油蜡质、盐类、有色物质,并软化丝胶。煮茧质量的好坏除了能直接影响到缫折、解舒,还能影响偏差、洁净、生丝抱合等与生丝质量相关的各项指标。

将若干根丝同时抽出并利用丝胶黏着在一起的过程,称为缫丝。缫丝是制丝过程的一个主要工序,要根据产品规格要求,把若干粒煮熟茧的茧丝离解,合并制成生丝或柞蚕丝。一根生丝一般由七八粒茧合成。从蚕茧中抽出的生丝是织绸的原料,有“纤维皇后”的美誉。成熟期的蚕身长仅约3厘米,但一颗蚕茧却可抽出约800~1000米长的茧丝。

缫丝工艺过程包括煮熟茧的索绪、理绪,茧丝的集绪、拈鞘、缫解,部分茧子的茧丝缫完或中途断头时的添绪和接绪、生丝的卷绕和干燥。缫丝方法很多,按缫丝时蚕茧沉浮的不同,可分为浮缫、半沉缫、沉缫三种,蚕茧的浮沉主要取决于煮茧后茧腔内吸水量的多少。

我国早在原始社会就已出现缫丝技术。进入文明社会后,缫丝技术进一步发展,出土的商代丝织物表明当时已出现装有锭轮的手摇纺车雏形。战国秦汉时期,沸水煮茧已很普遍。

手工土法缫丝

宋代缫丝技术发展较快,出现了较为复杂的脚踏缎车,包括机架、集绪和捻鞘、卷绕及其他三部分。元代缫丝工艺在宋代南北有所区别的基础上进一步完善,缫车分为南缫车、北缫车两种类型,缫丝技法经南北交融互补,统一了工艺要求,即“缫丝之诀,惟在细、圆、匀、紧,使无偏、慢、节(接头)、核(疙疽)、粗恶不匀也”。缫丝水温分热釜和冷盆两种,“热釜须徐徐下茧绿之,多煮则损,凡茧多者宜用此釜……水温以蟹眼汤为标志”。从工艺上看,冷盆速度略慢,质量却高,比热釜所缫的丝坚韧。到明代,北缫车与冷盆相结合,成为后来缫丝技术的主流。明代注意对制丝用水的选择,以水清为要旨,总结出“山水不如河水,止水不如流水”的规律。明清时浙江南浔地区所产的辑里丝(湖丝),由于其独特水质、茧质和加工技术的先进,具有细圆匀紧、白净柔韧等特点,闻名于世。茧子的下脚料,则可以用于制作清水丝绵。

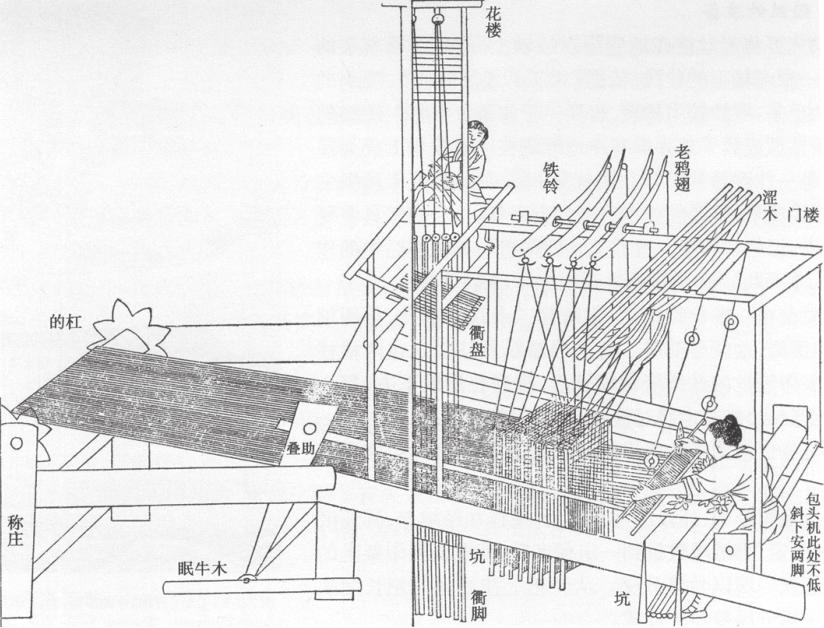

明《天工开物》中的小提花机

机器缫丝

长期以来,缫丝工具改进缓慢,直至清咸丰十一年(1861年),上海才首建以蒸汽为动力的近代缫丝厂怡和洋行纺丝局。此后,机器缫出的丝(俗称厂丝,质量较土法缫丝为优)逐步取代农村的土法缫出的丝(俗称土丝)。绕在缫丝车丝